いろいろな電池が出てきています。有名なのはリチウム・イオン電池。で:

全固体電池はナニがいいのか?

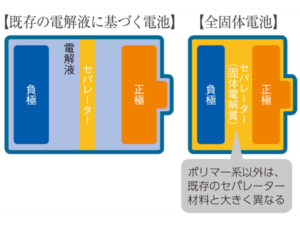

そもそも全固体電池とはナニか? :

動画出典:youtube

全固体電池の硫化系固体電解質の実用化へ、出光興産が2021年から生産実証

同社は全固体電池のキーマテリアルとして硫化物系固体電解質の開発を進めている。すでに高純度の硫化リチウム製造法を確立しており、硫化リチウムを原料とする硫化物系固体電解質の特許も複数保有している。蓄積してきた技術の実用化により、固体電解質の量産や品質向上、コスト削減を図り、原料から一貫生産できる安定した供給体制を構築することを目指す。

全固体電池は、エネルギー密度の向上や充電時間の短縮、安全性などの面で液体材料を使うリチウムイオン電池の課題を克服できるとされている。実用化に向けた開発にさまざまな企業が取り組んでいる他、日本では新エネルギー・産業技術総合開発機構(NEDO)のプロジェクトに自動車メーカーや材料メーカー、電池メーカーが参加した“オールジャパン”の体制で研究開発を進めている。

電気自動車:全固体電池は材料から生産技術まで幅広い課題、オールジャパンで解決目指す

新エネルギー・産業技術総合開発機構(NEDO)は2018年6月15日、東京都内で会見を開き、全固体リチウムイオン電池の研究開発プロジェクトの第2期を開始すると発表した。全固体リチウムイオン電池の製品化でボトルネックとなっている課題を解決する要素技術を確立するとともに、プロトタイプセルで新材料の特性や量産プロセス、車載用としての適合性を評価する技術も開発する。期間は2018~2022年度で、事業規模は100億円を予定している。

全固体電池の試験評価法を日本主導で国際規格化

2013~2017年度に実施した同プロジェクトの第1期では、全固体リチウムイオン電池の標準電池モデルと、それを用いた材料評価技術を開発し、材料の基本特性を把握できるようにした。第2期では、第1期の成果を発展させ、大容量化した標準電池モデルを用いて材料評価技術を開発する。第1期の標準電池モデルは容量200mAhで単層ラミネートセルだったが、第2期では容量がAh級の積層ラミネートセルとする。

第2期の事業は、技術研究組合リチウムイオン電池材料評価研究センター(LIBTEC)や、14カ所の大学と研究機関に委託する。事業に参画する企業は、トヨタ自動車、日産

自動車、本田技術研究所、パナソニック、GSユアサ、日立オートモティブシステムズ、マクセル、村田製作所、ヤマハ発動機、旭化成、JSR、住友金属鉱山、大日本印刷、凸版印刷、東レ、日本触媒、富士フイルム、三井化学、三菱ケミカル、クラレ、日産化学工業、出光興産、三井金属鉱業の23社。第2期事業の開始に合わせて、LIBTECには自動車、二輪車メーカー4社と電池メーカー5社、材料メーカー2社が新たに組合員として加わり、業種を超えて連携していく。

なお、プロジェクト全体の運営はLIBTECが、材料開発はトヨタ自動車、電池製造プロセスはパナソニック、電池設計は日産自動車、電池の試作評価や分析を本田技術研究所が担当する。

研究テーマは、共通基盤技術の開発だ。全固体リチウムイオン電池の大型化や量産のボトルネックとなっている課題のうち、固体電解質の量産や低コストな合成、電極活性物質への電解質コーティング、電解質層と電極層のシート成型といった要素技術を開発する。また、標準電池モデルに新材料や部品を組み込み、セルとしての性能や耐久性、安全性を評価できるようにするため、標準電池モデルの作成仕様書と性能評価手順書も策定する。

さらに、全固体リチウムイオン電池のセルとバッテリーパックの劣化や熱的挙動をシミュレーションによって予測する技術の確立も目指す。全固体リチウムイオン電池の耐久性や安全性の試験評価法を国際規格化することも視野に入れている。

手組みで性能も発揮しきれていない

電気自動車(EV)に搭載する駆動用バッテリーは、2020年代後半から硫化物系固体電解質を用いたタイプが主流になる見通し。2030年代前半から、高イオン電導性の硫化物系固体電解質や、化学的安定性の高い酸化物系固体電解質が普及していくと見込む。

今回発表した第2期の事業では、こうした幅広いタイプの全固体リチウムイオン電池を対象に研究開発に取り組む。性能としては、現在の電解液を使うリチウムイオン電池と比較して、体積エネルギー密度は3倍の600Wh/l(リットル)、電池コストは3分の1の1万円/kWh、急速充電にかかる時間は3分の1に短縮することを目指す。

しかし、第1期の段階では、全固体リチウムイオン電池のエネルギー密度は200Wh/lにとどまっており、生産も手組みとなっている。また、高温下での寿命や大型電池としての安全性は確認されていなかった。そのため材料から製造技術、信頼性評価まで幅広い取り組みが必要となっている。

体積エネルギー密度の向上に向けた電池の構成では、正極層と負極層の活物質の比率拡大と固体電解質層の薄膜化が課題となっている。その次の段階では、正極層の厚膜化と負極の活物質の高容量化が研究テーマとなる。生産技術では、塗料化する電極膜の量を増やし、電極やセルごとに個別処理していた工程を、連続プロセスで行えるようにする。

LIBTEC 常務理事兼プロジェクトリーダーの石黒恭生氏は、「おいしい料理を作るには、最高の食材と腕のいい料理人、一流の器具が必要だ。今回、材料のプロとモノづくりのプロが協力することで、5つ星の全固体リチウムイオン電池を実現する」とコメントした。

・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・

画像出典:Wikipedia

結局のところ、ナニ、発生電力が大きく、安定しているところがEV自動車に向いているというところか。

全固体電池にはリチウムイオン電池と比べて、以下のようなメリットがあります。

<全固体電池のメリット一覧>

- 安全性が高い

- 超急速充電が可能

- 高エネルギー密度

- 作動温度範囲が広い

- 設計の自由度が高い

- 劣化しにくい

- 液漏れが起こらない

- 電極と電解質の界面抵抗が大きい

- <界面抵抗について>

- リチウムイオン電池と比べて、全固体電池では固体電解質のため、電極間のリチウムイオンの移動抵抗が高くなってしまいます。そのため、電池として出力を上げにくいというデメリットがあります。

しかし、電解液と同等以上の伝導性を持つ材料等の開発が進んでおり、近い将来にはこの課題も克服される可能性があります。

日本ってつくづく強いし深いな!

トラックバックURL